Artık her an istediğiniz yerde Temak stoklarını ve ürün fiyatlarını görebilir, ürünlerin teknik bilgilerine ulaşabilirsiniz.

Artık her an istediğiniz yerde Temak stoklarını ve ürün fiyatlarını görebilir, ürünlerin teknik bilgilerine ulaşabilirsiniz.

Bursa Dağıtım Noktamız hizmetinizde. Bursa Bölgesindeki müşteriler B2B üzerinden Bursa stoklarını görebilir ve ürünlerini haftaiçi her gün saat 08:30-18:00 arası teslim alabilirler.

Günümüzde teknolojinin ilerlemesiyle CNC tezgah kullanımı çok yaygınlaşmıştır. Bu gelişme ile birlikte üretim süreleri kısalmış ve daha iyi toleransta mamuller üretilmeye başlanmıştır. İşte bu hız ve ölçü toleranslarını karşılamak için kesici takım malzemelerinden beklenen bazı temel özellikler vardır. Bu temel özellikler 3 ana başlıkta toplanabilir.

Aşınma direnci (Wear Resistance-WR):

Kesici takımın kesme kabiliyetini planlanan şekilde sürdürülebilmesi için çeşitli aşınma tiplerine olan dayanma kabiliyetidir.

Tokluk (Toughness-T):

Kesici takımın maruz kaldığı mekanik yüklere karşı kırılma dayanımı olarak tanımlanabilir.

Sıcak Sertlik (Hot Hardness-HH):

Kesici takımın işleme sırasında oluşan sıcaklıklara karşı kesme özelliğini kaybetmemesi olarak adlandırılabilir.

HSS takımlar, solid karbür takımlar ve insertler için beklenen optimum koşullar kısa kesme süresi, uzun takım ömrü ve yüksek kesme hassasiyetidir. Bu koşulları sağlamak için iş malzemesinin sertliği, şekli ve tezgahın kapasitesi temel alınarak en verimli kesme koşullarını belirlemek ve uygun takımı seçmek gerekmektedir.

Kesme hızı

Kesme hızı takım ömrünü büyük ölçüde etkiler. Kesme hızını artırmak, kesme sıcaklığını artırır ve takım ömrünün kısalmasıyla sonuçlanır. Kesme hızı, çalışma malzemesinin tipine ve sertliğine bağlı olarak değişir. Kesme hızı için uygun bir takım kalitesinin seçilmesi gereklidir. Kesici takım kalitesini üretici firmaların teknolojisi ve tecrübeleri belirlemektedir. Bu nedenle üretici firma kataloglarından faydalanılması gerekir.

Kesme Hızının Etkileri

1 – Kesme hızını önerilenden %20 oranında artırmak, takım ömrünü %50 oranında azaltır. Kesme hızını önerilenden %50 oranında artırmak ise, takım ömrünü %80 oranında azaltır.

2 – Önerilenden düşük kesme hızında (20–40 m/dk) kesici takım vibrasyona neden olma eğilimi gösterir. Bu nedenle, takım ömrü kısalır.

Talaşlı imalatta iş parçasını işlemeye uygun kesici takım kalitesini seçmek, iyi bir işleme ve maksimum verimlilik için son derece önemlidir. Kesici takım firmaları ürünlerinin etiketlerinde, üniversal bazı renk ve semboller kullanmaktadır. Bu renk ve sembollerin ne anlama geldiğini bilirsek, kullanacağımız iş parçasını işlemeye uygun bir kesici takım kalitesi seçip seçmediğimizi anlayabiliriz:

![]() ÇELİK İŞLEMEYE UYGUN

ÇELİK İŞLEMEYE UYGUN

Alaşımlı ve alaşımsız çelikler, takım çelikleri, yüksek alaşımlı çelikler ve martenzitik paslanmaz çelikler.

![]() PASLANMAZ ÇELİK İŞLEMEYE UYGUN

PASLANMAZ ÇELİK İŞLEMEYE UYGUN

Östenitik paslanmaz çelik, ferritik paslanmaz çelik ve duplex paslanmaz çelikler.

![]() DÖKME DEMİR İŞLEMEYE UYGUN

DÖKME DEMİR İŞLEMEYE UYGUN

Dövülebilir dökme demirler, gri dökme demirler ve sfero dökme demirler.

![]() DEMİR DIŞI METALLER

DEMİR DIŞI METALLER

Alüminyum, alüminyum alaşımları, demir içermeyen metaller ve metalik olmayan malzemeler.

![]() ISIL DİRENÇLİ SÜPER ALAŞIMLAR

ISIL DİRENÇLİ SÜPER ALAŞIMLAR

Isıya dirençli özel alaşımlar ile nikel ve kobalt içerikli alaşımlar, titanyum ve titanyum alaşımları, yüksek alaşımlı çelikler ile işlenmesi zor malzemeler.

![]() SERTLEŞTİRİLMİŞ ÇELİKLER

SERTLEŞTİRİLMİŞ ÇELİKLER

Sertleştirilmiş çelikler, sert döküm malzemeler ve manganez çelikleri (45-65 Hrc).

Maktek Avrasya Fuarı 26 Eylül-1 Ekim 2022 tarihlerinde İstanbul Tüyap Fuar ve Kongre Merkezi’nde metal işleme sektörünü biraraya getirdi. Temak Teknik olarak uzun bir aranın ardından fuara güçlü ve enerjik bir katılım sağlayarak, ziyaretçilerimize uygun çözüm önerilerimizi ve yeniliklerimizi sunmaya devam ettik.

Kesici takımlar, tutucu takımlar ve ölçü aletleri gruplarımızdan birçok ürünümüzü sergilediğimiz standımızda yurt içi ve yurt dışından gelen dostlarımızı ağırladık. Firmamıza yeni bir soluk getiren Kraft kesici takım markamızı tanıtma fırsatı bulduk. Standımıza yoğun ilgi gösteren bütün dostlarımıza teşekkür ederiz.

Müşterilerimizle bir fuarda daha bir araya geldiğimiz için çok memnunuz. Yeni tanışma fırsatı yakaladığımız ve bizi ilk kez tercih edenlere Temak Teknik hizmet kalitesini sunmuş olmaktan çok memnunuz.

Fuar boyunca gerçekleştirdiğiniz yoğun ziyaretleriniz harika bir fuar daha geçirmemize sebep oldu. Bütün ziyaretçilerimize teşekkür ederiz.

Kılavuz ile diş açma işleminde talaş kaldırma operasyonu diğer kesici takımlarla yapılan operasyonlara göre daha basit gözükse de, kılavuzla diş açılmasında talaşın dışarı atılması, kesici kenarların yağlanması, devir ve ilerleme arasındaki ilişkinin kılavuz adımına göre tespiti vb. gibi sorunlar kılavuz çekmeyi zor işlemlerden biri haline getirmektedir.

Buna rağmen talaşlı imalat sanayisinde, kılavuz seçimine ve kesme parametrelerinin belirlenmesine yönelik yapılan ve önemsenmeyen noktalar bulunmaktadır. Bu nedenlerle, kılavuzun uygun bir şekilde kullanılabilmesi için ön şartların (kılavuz seçimi, kesme şartları vb.) en iyi şekilde belirlenmesi gerekmektedir.

Kılavuz seçiminde birçok parametre vardır. Kesici takım imalatçıları, ürettikleri kılavuzların özelliklerini tablolar halinde kullanıcıya sunmaktadır. NAREX Kılavuz (Menşei: Çekya) kataloğunda optimum kesme parametreleri ile en uygun kılavuzun nasıl seçileceğini tablolar halinde kolay ve açık olarak sunar.

Tüm bu seçimlerden sonraki en önemli konu kılavuzun kaplamasıdır.

Aşağıda sıralanan bariz avantajlarına rağmen, Türk sanayisindeki kılavuz tüketiminin oldukça düşük bir kısmı kaplamalıdır. Takım ömrünü birkaç kata kadar arttıran, kılavuz fiyatına göre sadece %20 kadar ekstra ödeme ile yapılan çok hesaplı bir teknolojinin kullanım oranının artması, sanayide ciddi bir maliyet düşüşü sağlayacak ve zaman kazandıracaktır. Ürünlerimizi kullananlara satış yapmanın ötesinde, operasyonlarına en uygun ürünü seçmelerine ve bu ürünü en verimli şekilde kullanmalarına destek oluyoruz.

Özet olarak, kılavuzların TiN veya TiALN kaplama yöntemi ile kaplanarak, doğru kesme parametreleri seçilerek kullanılması, hem takım ömrünü uzatmakta hem de takım performansındaki artış ile işleme hızını artırarak çift yönlü ekonomi sağlamaktadır. TiN veya TiALN kaplamalı NAREX kılavuzların fiyatları arasında fazla bir fark bulunmaması da, endüstride NAREX kaplamalı kılavuz kullanımının doğru bir seçim olacağını kanıtlamaktadır.

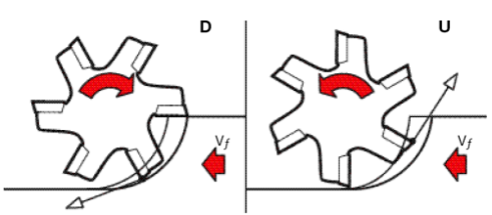

Prensipte freze dönerken iş parçası frezeye doğru ilerler (veya tersi). Talaş kaldırma işlemi frezenin iş parçasına göre dönüş yönüne bağlı olarak iki şekilde gerçekleştirilir. İş parçası, freze dönüş yönünün tersine doğru veya dönüş yönüyle aynı yönde ilerler. Bu iki durum arasındaki fark frezelemede çok önemlidir ve işlemi önemli ölçüde etkiler. Dönüş yönüne göre ilerleme yönündeki farklılık kesme işleminin başlangıcındaki ve bitişindeki koşulları belirler.

Ters yönlü frezeleme esnasında;

Aynı yönlü frezeleme esnasında takım, iş parçasını altına almaya çalışmaktadır. Bu sebepten ötürü, bu frezeleme türünde tezgah tabla milinde minimum boşluk olması gerekmektedir. Klasik tezgahlar bu işleme türü için uygun değildir. Aynı yönlü frezeleme yönteminde takımın yüksek talaş kalınlığı ile parçaya temas etmesi bu yöntemi döküm ve sertleştirilmiş çeliklerin işlenmesinde mümkün kılmamaktadır.

Ters yönlü frezeleme yöntemi ise döküm ve sertleştirilmiş çeliklerin kaba pasolarında oldukça verimli bir şekilde kullanılabilir.

Sonuç olarak, sert tabakası olmayan parçalar için aynı yönlü işleme yöntemi daha üstündür. Takım tezgahının, bağlama elemanlarının ve iş parçasının uygun olduğu sürece aynı yönlü işleme tercih edilir denilebilir.

Özellikle sertleştirilmiş çeliklerin finiş operasyonlarında ters yönlü işleme birinci tercih olmalıdır.

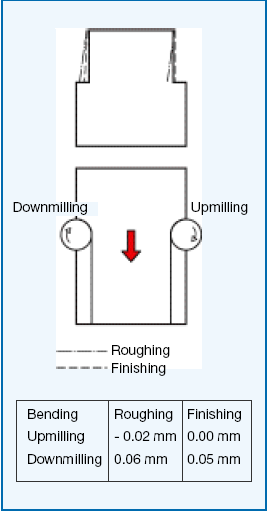

Resim 2’de sertleştirilmiş çelik için, bir faturanın frezelenmesinde ortalama takım esnemesinden kaynaklanan ölçü farkları gösterilmiştir. Resimden de anlaşılacağı üzere gerek kaba işlemde gerekse finiş işleminde DM yönteminde parça üzerinde belli bir miktar talaş kaldığı görülmektedir. UM yönteminde ise finiş operasyonunda parça son ölçüsüne istenen tolerans aralığı içerisinde getirilmiştir.

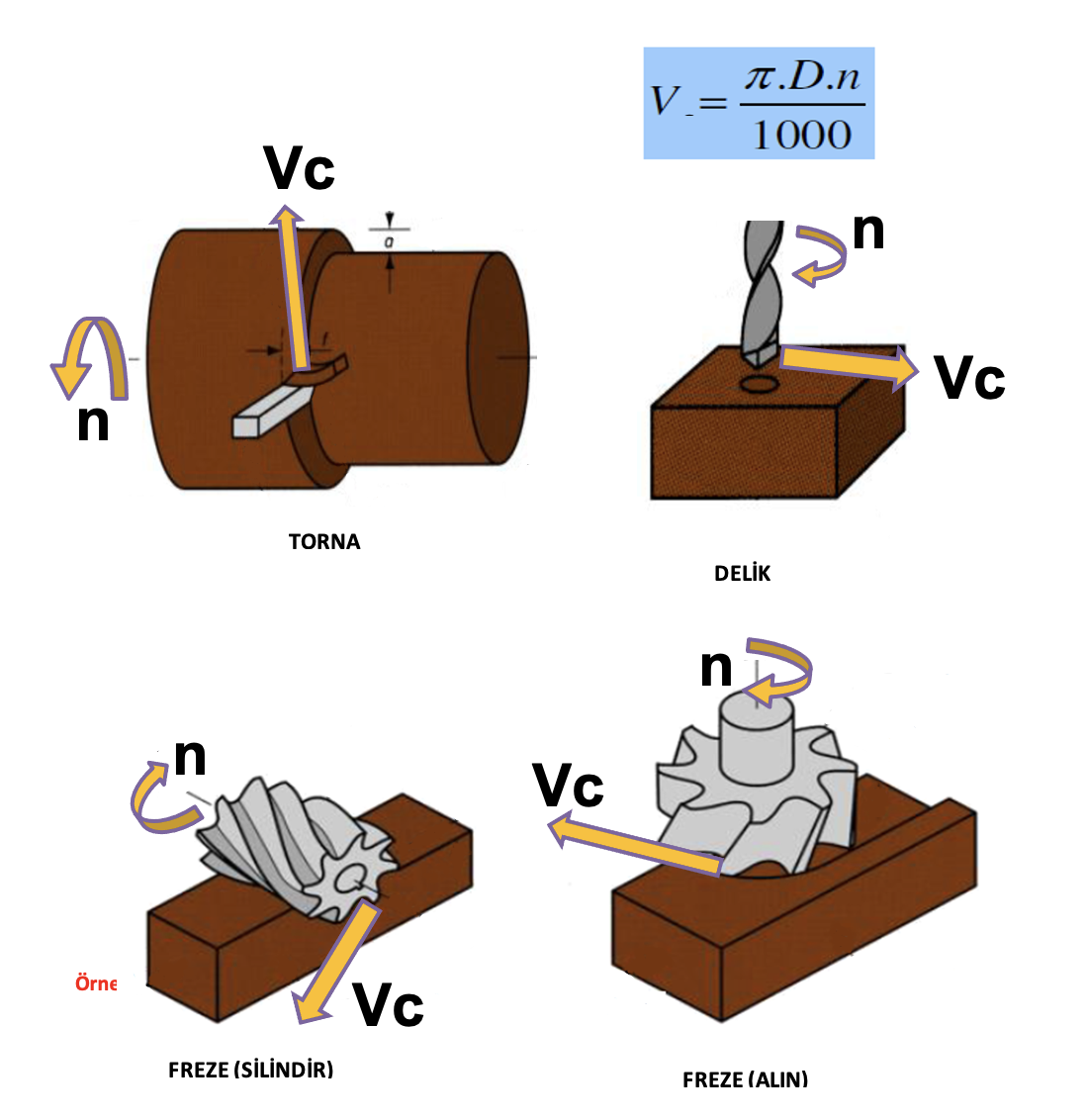

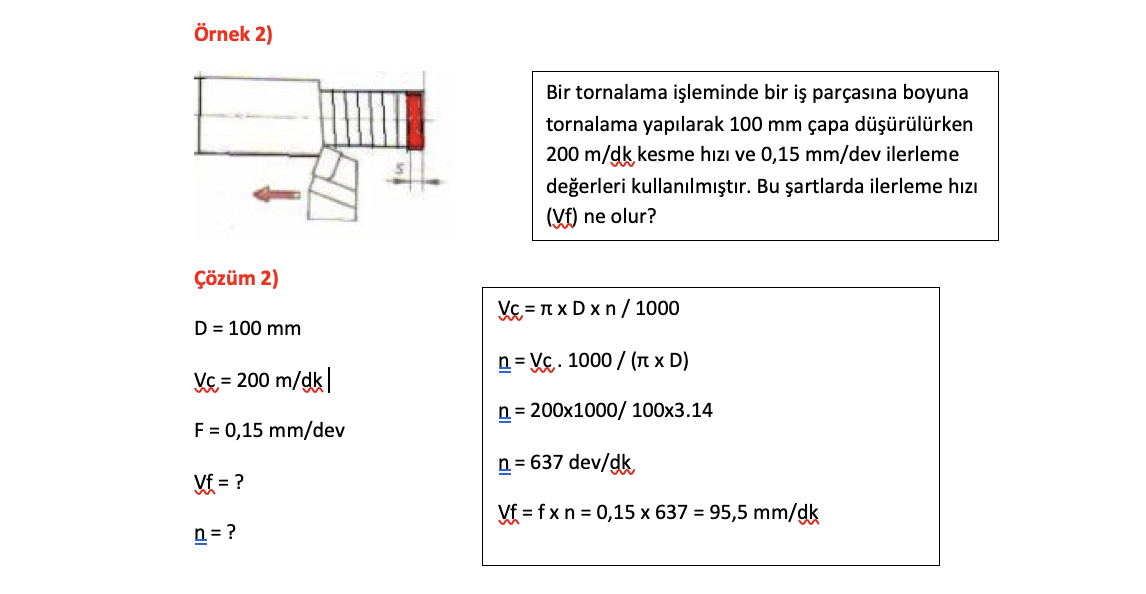

1) Kesme 2)İlerleme 3) Yardımcı hareketler olmak üzere 3 grupta değerlendirilir.

Genellikle kesme hareketi dönme veya öteleme (doğrusal), ilerleme ve yardımcı hareketler ise sadece öteleme (doğrusal) olmaktadır.

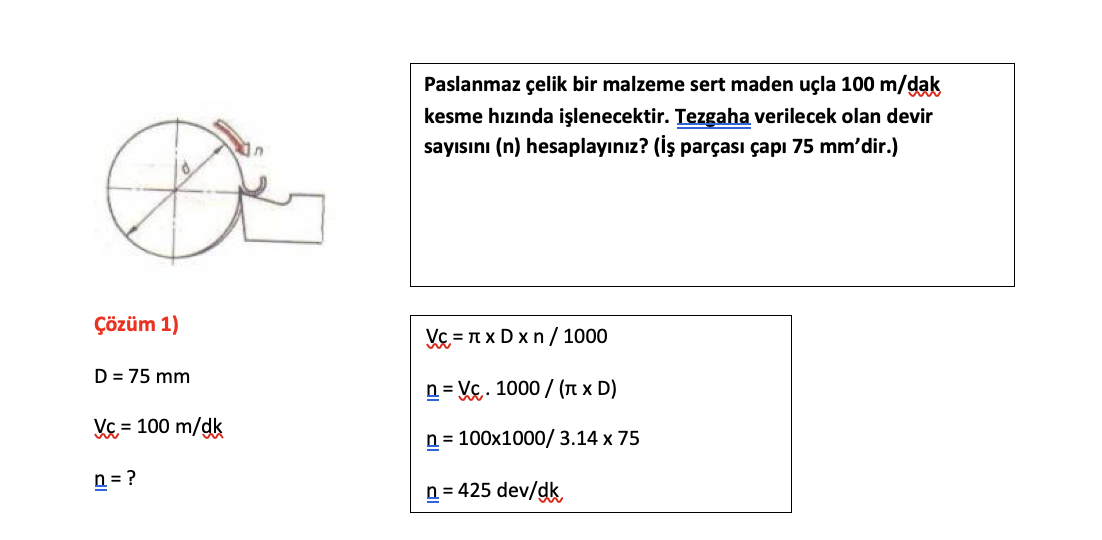

n = Devir sayısı (dev/dak) a = Talaş derinliği (paso) (mm) f = İlerleme (mm/dev)

Vc = Kesme hızı (m/dak) Vf = İlerleme hızı (mm/dk)

İlerleme (f) ve İlerleme Hızı (Vf)

Vf = fz x n

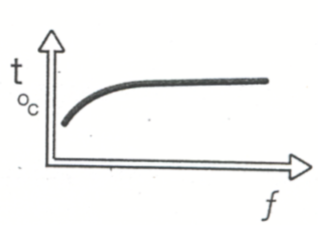

İlerlemenin (f) Kesme Bölgesinde Oluşan Isıl ve Mekanik Yüklere Etkisi

İlerlemenin (f) Takım Ömrü Üzerindeki Etkisi

İlerlemenin (f) Yüzey Kalitesi Üzerindeki Etkisi

Talaş Derinliği (a)

5 Eksen CNC tezgahlarda kullanılmak için tasarlanmış GERARDI mengeneler %100 İtalyan teknolojisi ile üretilmiştir. Özel boyutları sayesinde tezgah tablasında çok fazla yer kaplamadan iş parçasını kolaylıkla işleme imkanı sunar.

GERARDI 5 Eksen Mengenenin tüm gövdesi özel alaşımlı çelikten imal edilmiş olup aşınmaya ve darbeye karşı dirençlidir. Çalışan tüm yüzeyleri hassas bir şekilde taşlanmıştır, bu nedenle mükemmel ölçü tolerans değerleri sağlar. Kendi kendine merkezlenen kompakt kavrama sayesinde iş parçasını 5 yüzeyde sorunsuz işler. Özel tasarlanan çeneleri sayesinde hem finiş, hem de kaba frezelemeye olanak sağlar.