- Kesme sıvılarının ve metal kesme tekniklerinin gelişimi, makine tasarımı ve kesici takım malzemeleri ile paralel gelişme göstermiştir.

- Bir kesme sıvısının, kaliteli bir kesme işleminin yerine getirilebilmesi için ortaya koyması gereken şartlar şunlardır:

- Tatminkâr bir kesme hızını sağlaması (hızlı üretim)

- Yüzeyi düzgün bir mamul üretimine imkân vermesi

- Ekonomik kesici takım ömrünün temini

- Bu şartları yerine getirebilmesi büyük ölçüde kesme operasyonunun doğasına bağlıdır.

- Hız, ilerleme, uygulanan kesme derinliği, kullanılan kesici takımın türü ve en önemlisi işlenen metalin metalürjik özelliklerine bağlıdır.

- Bu konunun bütün bir tartışması, sürtünme etkisi, basınç, sıcaklık değişimi, ısı akışı, iç gerilmeler vs. gibi talaş kaldırma fiziğinin esaslarıyla ilgilidir.

- Ayrıca kesme sıvısı iş parçası ve tezgâh üzerinde meydana gelebilecek pası önlemelidir.

- Duman yapmamalı ve kötü bir kokusu olmamalı, çabuk bozulmamalı, zararlı herhangi bir madde içermemelidir.

Kesme Sıvılarının Görevleri

- Talaşlı imalat sürecinde karşılaşılan problemlerin çözümünde kesme sıvısı ve uygulanma şekli önem arz etmektedir.

- Çünkü bu süreçte, kesme sıvıları kesme bölgesinde oluşan ısıyı düşürürken, yağlama etkisi ile takım-talaş ara yüzeyindeki sürtünmeyi azaltır.

- Çıkan talaşın kesme bölgesinden uzaklaşmasına da yardımcı olur.

- Bu şekilde kesme sıvıları takım ömrünün uzamasını ve ürün kalitesinin artmasını sağlar.

- Talaşlı imalat sürecinde kesme sıvılarının asıl görevi soğutma, yağlama ve çıkan talaşı uzaklaştırma sayesinde sıcaklığı kontrol altında tutmaktır.

- Ancak bu sıvılar başka önemli işlevleri de yerine getirmektedir. Bu işlevlerin başlıcaları şu şekilde sıralanabilir:

- Takımı ve iş parçasını soğutmak,

- Takım-talaş ve takım-iş parçası ara yüzeyini yağlamak,

- Çıkan talaşı uzaklaştırmak,

- Korozyonu engellemek,

- Kaynak oluşumunu engellemek (+ + )

- Güç sarfiyatını düşürmek (+ + )

- Takım ömrünü ve verimliliğini artırmak (+ + +)

- Çıkan talaş biçimini değiştirmek (+ + +)

Soğutma Etkisi

- Bütün talaş kaldırma işlemleri yüksek miktarda ısı oluşumuna neden olur.

- Kesme hareketi sırasında oluşan ısı; kesici takım ucunda metalin plastik deformasyonundan ve takım-talaş ara yüzeyi boyunca kayan talaşın sürtünmesinden dolayı oluşur.

- Talaşlı imalat sırasında uygulanan kesme sıvısı ısıyı kesici takım-is parçası ara yüzeyinden uzaklaştırmaktadır.

- Bu soğutucu etki, takımların akma dayanımının düşmesini sağlamakta ve aşınmanın başladığı kritik sıcaklığı aşmasını geciktirmektedir.

Yağlama Etkisi

- Kesme sıvısının diğer bir önemli görevi takımı, iş parçasını ve talaşı yağlamasıdır.

- Yağlayıcılık bağıl hareket halinde bulunan iki yüzey arasında bir film oluşturarak ve sürtünme katsayısını azaltarak hareketi kolaylaştırmak ve bağıl hareket halindeki yüzeylerin aşınmasını engellemektir.

- Çoğu kesme sıvısı sürtünmeyi azaltarak belli bir malzemeyi işlemek için gereken güç miktarını düşürür.

- Bu, sadece enerji tasarrufu anlamına gelmemektedir; ayrıca daha az güç, daha az ısı oluşumu demektir.

- Daha az ısı oluştuğunda da takımın ömrü artar ve iş parçasının yüzey bütünlüğü korunur.

Talaşı Kesme Bölgesinden Uzaklaştırma Etkisi

- Kesme sıvılarının önemli işlevlerinden biri de talaşı kesme bölgesinden uzaklaştırmak, aynı zamanda talaşı soğutmak ve toz gibi küçük parçacıkların havaya karışmasını önleyerek sıvının içinde kalmasını sağlamaktır.

- Bitirilmiş yüzeyin bozulmasını önlemek için, işleme sırasında kesme bölgesinin oluşan talaşlardan sürekli olarak temizlenmesi gerekmektedir.

- Kesme sıvısı sayesinde talaşın takım ile is parçası arasında sıkışması önlenerek, yüzeyde oluşabilecek çiziklerin önüne geçilmiş ve yüzey kalitesinin bozulması da engellenmiş olur.

- Yüksek basınçlı soğutma sistemlerinde sıvı bir talaş kırıcı rolü oynarlar.

- Talaşın arkasından yapılan püskürtme talaşı soğutmakla kalmayıp aynı zamanda talaşın küçük parçalara ayrılmasını da sağlar.

- Yüksek basınçta takım içinden uygulama, özellikle delmede iki kat fayda getirir. Talaşın soğutulması ve küçük parçalara ayrılmasının yanında, delikten hızlı bir şekilde dışarı atılması da sağlanır.

- Böylece delikte oluşabilecek çizilmeler ve talaşın takım helislerinin içinde sıkışma ve tıkama yapmasından kaynaklanabilecek sürtünmenin oluşturacağı fazladan ısı oluşumu azaltılmış olur.

Korozyonu Engelleme Etkisi

- Kesme sıvıları bir miktar korozyon koruması özelliği sunmalıdır.

- Demir esaslı malzemelerin işlenmiş yüzeyi, koruyucu tabakanın ortadan kalkmasından dolayı hızlı bir şekilde paslanma eğilimi gösterir.

- İyi bir kesme sıvısı, paslanmayı önleyerek tezgâh parçalarının ve iş parçasının zarar görmesini engeller.

- Ayrıca talaş üzerinde koruyucu bir tabaka oluşturarak, bakımı zorlaştıran topaklanma ve cüruf gibi oluşumların da önüne geçilir.

Kesme Sıvılarının Sınıflandırılması

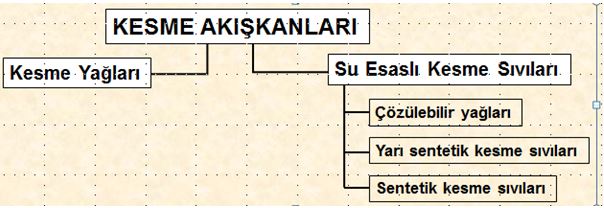

- Kesme sıvıları kimyasal bileşimlerine göre kesme yağları ve su esaslı kesme sıvıları olarak ikiye ayrılabilir.

- Su esaslı kesme sıvıları ise kendi içinde; çözülebilir yağlar, yarı sentetik ve sentetik kesme sıvıları olarak sınıflandırılabilir.

Kesme yağları

- Kesme yağları, su katılmamış mineral, hayvansal, bitkisel ve sentetik yağlardır.

- Düşük maliyetlerinden dolayı petrol esaslı mineral yağlar, hafif çözücüler, nötr yağlar ve ağır yağlar sıkça kullanılan yağlardandır.

- Kesme yağları kararlıdır ve iyi bir pas koruyuculuğu sağlar.

- Yüksek hızdaki işlemlerde uygulanabilirliği düşüktür, çünkü duman ve yangın oluşumu riski vardır.

- Cilt hastalıklarına ve başka sağlık sorunlarına yol açabilirler.

- Genel olarak düşük kesme hızlarındaki işlemlerde soğutucu özelliği daha az önemli olduğu için kesme yağları kullanılır.

- Kesme yağları, soğutucu özelliklerinden çok yağlayıcı özellikleriyle etkilidirler.

- Taşlama ve honlama gibi işlemlerde su bazlı sıvılara göre daha iyi yüzey kalitesi ve daha düşük yüzey hasarı sağladıkları için yaygın olarak kullanılırlar.

- Genel olarak düşük kesme hızlarındaki işlemlerde soğutucu özelliği daha az önemli olduğu için kesme yağları kullanılır.

Su esaslı kesme sıvıları

- Su esaslı kesme sıvıları sulu emülsiyonlar ve su içinde yağ çözeltileridir.

- Kesme yağlarına göre daha düşük bir yağlama sağlarlar ancak daha iyi bir soğutma ve talaş uzaklaştırma işi görürler.

- Su, mineral yağlara göre iki-üç kat daha hızlı bir soğutucudur ve iki kattan fazla ısı tutar.

- Genellikle yüksek kesme hızları gerektiren işlemlerde kullanılırlar.

- Üç temel tipi vardır. Bunlar:

1) Çözülebilir yağlar, 2) Yarı sentetik k.s. 3) Sentetik k.s.’dır

1) Çözülebilir yağlar:

- Çözülebilir yağlar (emülsiyonlar ya da suda çözünen yağlar) %60-90 petrol veya mineral yağ, emülsiyon yapıcılar ve diğer katkıları içerir.

- Bir miktarı suyla karıştırılarak kesme sıvısı oluşturulur.

- Su:yağ oranı 30:1

- Çözülebilir yağlar, su ve yağ karışımları oldukları için iyi bir soğutma ve yağlama özelliği gösterirler.

- Ayrıca çözülebilir yağlar tezgâhın hareketli parçalarının üzerinde bir yağ filmi bırakarak, makine yağı ve kızak yağının emülsiyon oluşturmasını engellerler.

- Bu özelliklerinin yanında pas önleme özelliğine de sahiptir.

- Mikrobik saldırılara duyarlılıkları, duman oluşumuna yatkınlıkları, cilt hastalığı oluşturma riskleri ve atık problemi bu sıvıların olumsuz yanlarıdır.

2) Yarı sentetik kesme sıvıları

- Yarı sentetikler çözülebilir yağlarla kimyasalların bir karışımıdır.

- %2 – %30 oranında küçük taneli mineral yağ içerirler.

- Kalan oranı ise esas olarak emülsiyon yapıcılar ve su oluşturur.

- Korozyon önleyici, yüksek basınç katkısı ile bakteri ve mantar önleyiciler de diğer katkılardır.

- Yarı sentetiklerin ıslatma kabiliyetleri yüksektir, ısıyı hızlı bir şekilde uzaklaştırabilirler ve atık olarak uzaklaştırılmaları kolaydır.

- Ayrıca bu sıvılar küçük emülsiyon taneleri ve daha düşük mineral yağ oranları sayesinde bakteri oluşumuna karşı da dayanıklıdır.

- Ancak su sertliği, yarı sentetik kesme sıvılarının kararlılığını etkiler ve çökelti oluşumuna neden olabilir.

- Ayrıca kimyasal katkılardan dolayı köpürme oluşumu da daha kolaydır.

- Genelde çözülebilir yağlara göre daha düşük bir yağlayıcılıkları vardır.

3) Sentetik kesme sıvıları:

- Sentetik kesme sıvıları, su esaslı kesme sıvısı içine sadece kimyasallar eklenerek elde edilir.

- Petrol veya mineral yağ içermez.

- İçeriğinde kimyasal yağlayıcılar, yüksek basınç katkıları, pas önleyici katkılar ve bakteri önleyiciler bulunur.

- Bu sıvıların yüksek soğutma kabiliyetleri ve korozyon önleme özellikleri vardır.

- Ayrıca sentetikler, iyi bir yüzey kalitesi sağlar.

- Soğutma kabiliyetlerinin iyi olması nedeniyle fazla ısının oluştuğu yüksek kesme hızlarında kullanılırlar.

- Dumansız bir ortamın gerektiği ve köpük oluşumunun istenmediği uygulamalarda da bu sıvılar çözülebilir yağlara tercih edilir.

- Ancak yağ içermedikleri için yağlayıcılıkları daha düşüktür.

- Yağlayıcılığı ve ıslatmayı sağlamak için eklenen katkılar, kızak yağı ve diğer yabancı yağlarla emülsiyon oluşumuna neden olarak sert kalıntıların oluşumuna neden olabilir.