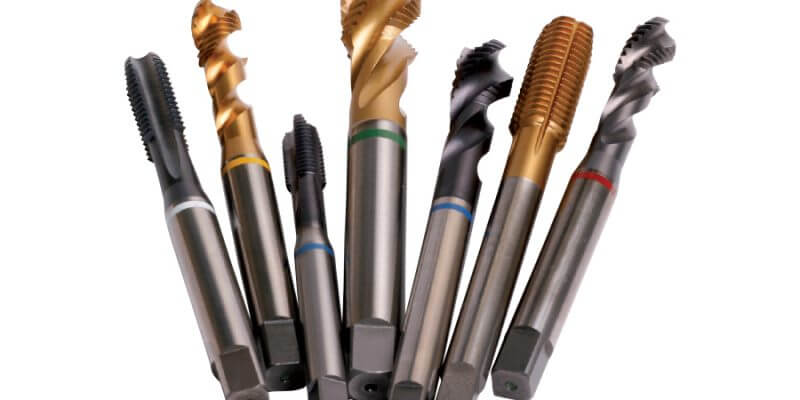

HSS takımlar, solid karbür takımlar ve insertler için beklenen optimum koşullar kısa kesme süresi, uzun takım ömrü ve yüksek kesme hassasiyetidir. Bu koşulları sağlamak için iş malzemesinin sertliği, şekli ve tezgahın kapasitesi temel alınarak en verimli kesme koşullarını belirlemek ve uygun takımı seçmek gerekmektedir.

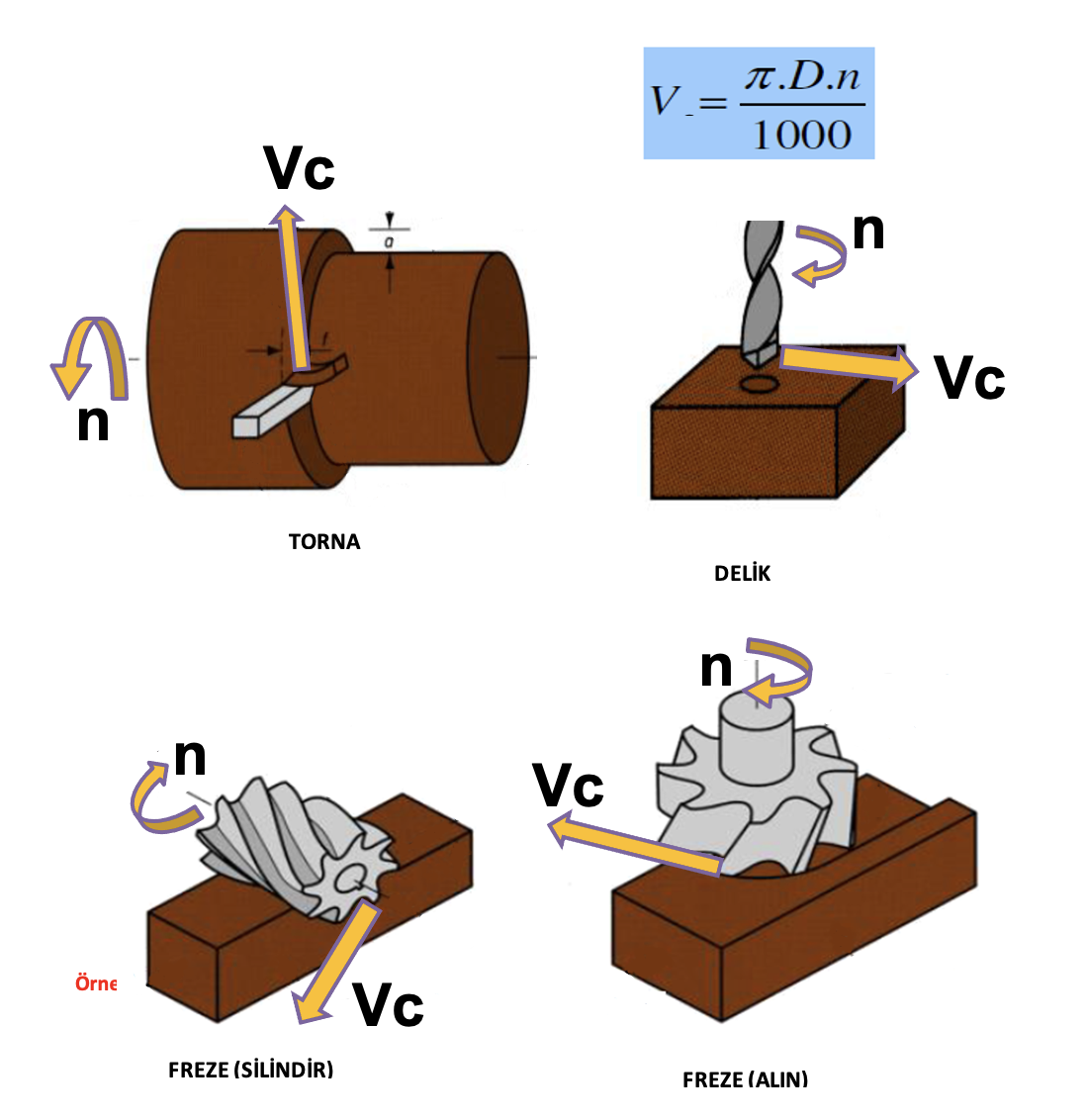

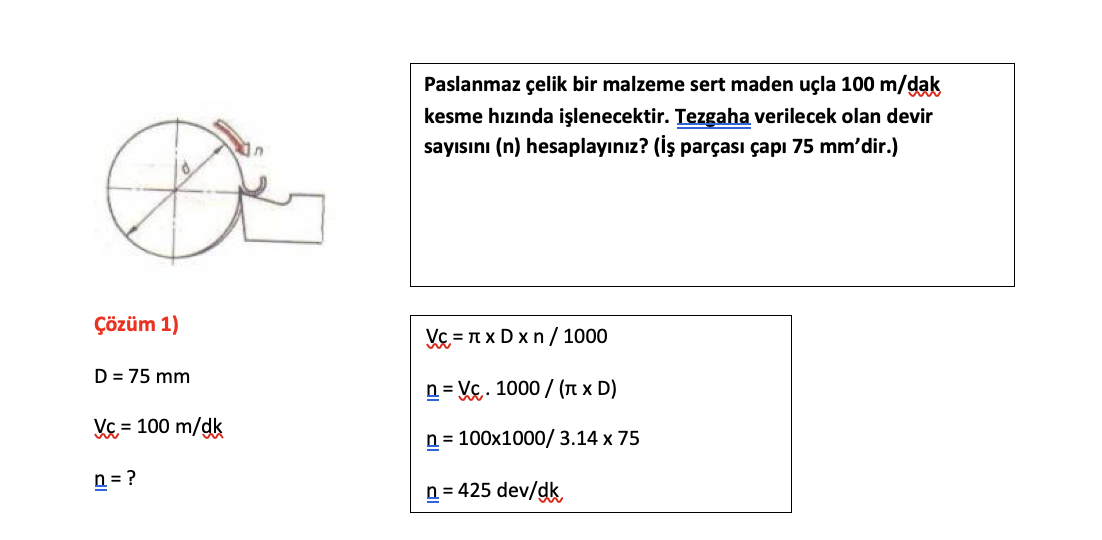

Kesme hızı

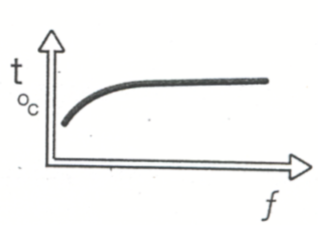

Kesme hızı takım ömrünü büyük ölçüde etkiler. Kesme hızını artırmak, kesme sıcaklığını artırır ve takım ömrünün kısalmasıyla sonuçlanır. Kesme hızı, çalışma malzemesinin tipine ve sertliğine bağlı olarak değişir. Kesme hızı için uygun bir takım kalitesinin seçilmesi gereklidir. Kesici takım kalitesini üretici firmaların teknolojisi ve tecrübeleri belirlemektedir. Bu nedenle üretici firma kataloglarından faydalanılması gerekir.

Kesme Hızının Etkileri

1 – Kesme hızını önerilenden %20 oranında artırmak, takım ömrünü %50 oranında azaltır. Kesme hızını önerilenden %50 oranında artırmak ise, takım ömrünü %80 oranında azaltır.

2 – Önerilenden düşük kesme hızında (20–40 m/dk) kesici takım vibrasyona neden olma eğilimi gösterir. Bu nedenle, takım ömrü kısalır.