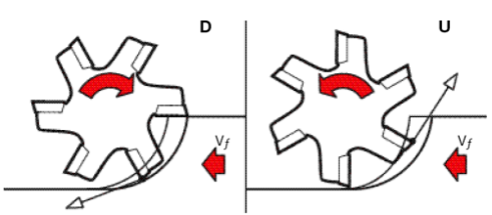

Prensipte freze dönerken iş parçası frezeye doğru ilerler (veya tersi). Talaş kaldırma işlemi frezenin iş parçasına göre dönüş yönüne bağlı olarak iki şekilde gerçekleştirilir. İş parçası, freze dönüş yönünün tersine doğru veya dönüş yönüyle aynı yönde ilerler. Bu iki durum arasındaki fark frezelemede çok önemlidir ve işlemi önemli ölçüde etkiler. Dönüş yönüne göre ilerleme yönündeki farklılık kesme işleminin başlangıcındaki ve bitişindeki koşulları belirler.

- Talaş kalınlığı maksimum değerde başlar ve zamanla azalır,

- Takımda daha az aşınma olur ve takım ömrü yaklaşık %50 fazladır,

- Daha iyi yüzey kalitesi elde edilir,

- Daha az kesme kuvveti oluşur.

Ters yönlü frezeleme esnasında;

- Talaş kalınlığı ‘0’dan başlar ve zamanla artar.

- Takım aşınması fazladır.

- Sürtünme kuvvetleri ve kesme kuvvetleri yüksektir.

- Yüzey kalitesi daha düşüktür.

Aynı yönlü frezeleme esnasında takım, iş parçasını altına almaya çalışmaktadır. Bu sebepten ötürü, bu frezeleme türünde tezgah tabla milinde minimum boşluk olması gerekmektedir. Klasik tezgahlar bu işleme türü için uygun değildir. Aynı yönlü frezeleme yönteminde takımın yüksek talaş kalınlığı ile parçaya temas etmesi bu yöntemi döküm ve sertleştirilmiş çeliklerin işlenmesinde mümkün kılmamaktadır.

Ters yönlü frezeleme yöntemi ise döküm ve sertleştirilmiş çeliklerin kaba pasolarında oldukça verimli bir şekilde kullanılabilir.

Sonuç olarak, sert tabakası olmayan parçalar için aynı yönlü işleme yöntemi daha üstündür. Takım tezgahının, bağlama elemanlarının ve iş parçasının uygun olduğu sürece aynı yönlü işleme tercih edilir denilebilir.

Özellikle sertleştirilmiş çeliklerin finiş operasyonlarında ters yönlü işleme birinci tercih olmalıdır.

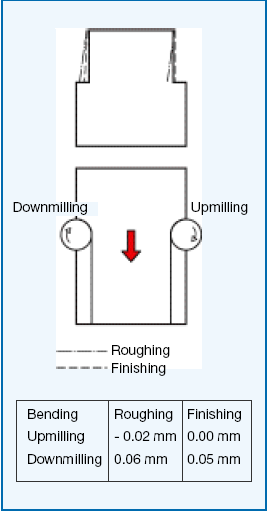

Resim 2’de sertleştirilmiş çelik için, bir faturanın frezelenmesinde ortalama takım esnemesinden kaynaklanan ölçü farkları gösterilmiştir. Resimden de anlaşılacağı üzere gerek kaba işlemde gerekse finiş işleminde DM yönteminde parça üzerinde belli bir miktar talaş kaldığı görülmektedir. UM yönteminde ise finiş operasyonunda parça son ölçüsüne istenen tolerans aralığı içerisinde getirilmiştir.